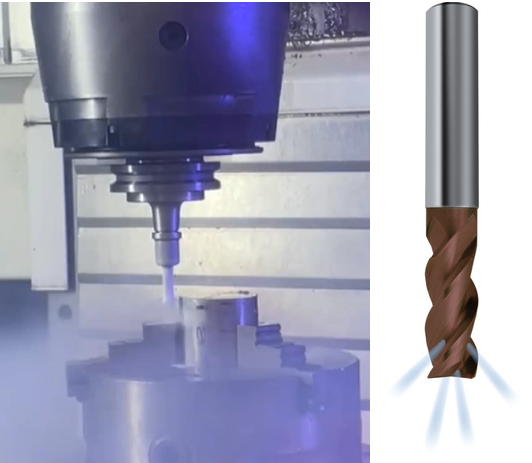

Ce projet développe un procédé d’usinage avec du CO₂ supercritique et une lubrification minimale (MQL). Le MQL utilise ici seulement 0,5 à 2 mL/min de fluide, contre plusieurs dizaines en méthode classique. Le CO₂ supercritique, un état entre liquide et gaz, est maintenu au-delà de 73 bars et 31°C pour rester supercritique.

Nous instrumentons toute la chaîne, de la génération du CO₂ jusqu’à l’arête de coupe. Pression et température sont suivies en continu afin de comprendre l’évolution du scCO₂.

Des simulations numériques (CFD avec ANSYS) modélisent l’écoulement du CO₂ dans l’outil. Elles permettent d’identifier les pertes thermiques et les chutes de pression critiques.

L’usinage avec scCO₂ et MQL montre une meilleure évacuation de la chaleur. L’état de surface des pièces est amélioré par rapport aux méthodes traditionnelles. La force de coupe a été réduite de 28,5% qui s'explique par une meilleure maîtrise thermique de la zone de coupe. La durée de vie des outils est augmentée de 20%.

Le scCO₂ combiné au MQL réduit l’usure thermique et mécanique des outils. Il permet d’améliorer la productivité tout en consommant moins de lubrifiant. Le procédé reste plus propre et plus durable que les huiles de coupe classiques. Les résultats soulignent l’intérêt de développer des équipements adaptés pour maintenir des conditions optimales.

Ce projet a bénéficié d’un soutien financier d’Innosuisse.

Partenaire(s) de projet

Responsable de projet - équipe

Markus Thurneysen

(HEPIA),

Georg Wälder (HEPIA)

,

Patrick Haas

(HEPIA),

Agim Adilji

(HEPIA),

Mathieu Hageli

(HEPIA),

Ivan Coupy

(HEPIA),

Baptiste Gousset (HEPIA)

,

Alexandre Bourbon (HEPIA)